金纳公司致力于生产具有优异性能的合金材料,通过技术创新和反复试验制备复杂合金元素材料,以满足高机械性能、严格电磁性能、耐高温和耐腐蚀等苛刻环境下材料服役要求。

金纳生产的产品包括耐蚀合金、高温合金、电热合金、软磁合金、膨胀合金、超强度钢、高寿命模具钢和长寿命高速钢等。可以提供型材和半成品。

电热合金

电热合金  耐蚀合金

耐蚀合金  高温合金

高温合金  软磁合金

软磁合金  膨胀合金

膨胀合金  超强度钢

超强度钢  高寿命模具钢

高寿命模具钢  长寿命高速钢

长寿命高速钢  电热合金

电热合金

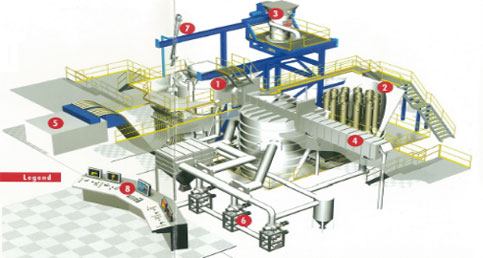

由真空反应强度精炼法、真空熔体热处理精炼法、电渣氧化还原反应工艺控制技术、真空制备电极与电渣重熔凝固双制技术及合金独特配方技术等构成的新技术,为满足用户安全可靠的高性能合金需求提供技术保证。金纳公司合金先进微观结构控制制造技术

真空感应熔炼(VIM)是在真空环境下利用电磁场感应原理形成的被熔化金属涡流电阻热熔化金属原料,经过真空精炼达到合金熔体技术要求后,调整合金成份及温度达到要求开始浇注。液态金属经过导流槽进入水口包过滤并稳流,由水口流入特殊设计的模具冷却成固态钢锭然后进入下道工序。从原料到耐火材料,从熔化到精炼,从真空反应到凝固控制,各环细节都渗透着金纳公司新技术理念----控制产品微观结构进而保证合金的高性能特点。

到耐火材料,从熔化到精炼,从真空反应到凝固控制,各环细节都渗透着金纳公司新技术理念----控制产品微观结构进而保证合金的高性能特点。

不同的原料选择将影响合金精炼工艺。不仅原料成分与合金成分需要仔细考量,原料的属性、杂质含量、形貌、尺寸乃至不同原料含有氧化、氮化倾向度不同的合金元素组成,以及添加顺序都在技术控制范围。更准确的是在设计中原料编排被定量化,从而获得精准控制。

坩埚及配套耐火材料不仅决定生产中的安全性质,而且直接影响合金纯净污染程度,更重要的是关系特殊精炼工艺的实施程度。经过特殊配方设计、形状设计与打结设计的坩埚及配套耐火材料,在严格烧结工艺控制的前提下,能够保证其在工作期间的耐火度、尺寸稳定程度、强度、耐热磨损程度、开裂倾向和使用寿命。坩埚的自动电阻保护系统能够实时监控坩埚安全并预测坩埚更换周期。

感应熔炼是通过电磁场电源能量熔化固态金属和改变液态金属相变,电源的透入深度不仅决定能耗成本更决定合金微观结构的改变状况。金纳公司的真空炉电源能够满足新技术的实现。真空泵组具备很高的抽真空效率并带自清洗功能,保证真空系统工作稳定性和小衰减值。原料在严格真空与阶梯晋给功率控制下,经真空加料仓连续加料顺序熔化。真空炉各工作单元的独立真空腔体设计保证了复杂熔炼工艺的彻底实施。

熔清后的钢液在测温装置与在线化学分析装置辅助下,凭借特殊电源技术进入精炼工艺实施。对于普通合金材料通过关注真空度、精炼温度、精炼时间等工艺参数的组合,可以实现合金脱氧、脱气、提纯和隔绝污染的技术要求。而金纳公司的 GNSVR精炼法与GNSTM精炼法的组合工艺,能够实现合金材料使用寿命、变形恢复度、磁性能、耐蚀性、合金性能衰减等更高要求的微观金相组织控制,并实现深度脱氧、液态相变、合金元素偏析小化以及合金元素金属键强度和尺寸效应等方面的综合质量要求。

电渣重熔(ESR)是对经过VIM炉或其它方式制备的电极重熔,实现材料凝固组织的生产过程。金纳公司的电渣重熔是在保护气氛气密下进行的(IESR),该气氛可以是氩气也可以是氮气视工艺需求而定。整个电渣重熔过程的电极熔化与电渣锭凝固全过程都在精密的设备技术控制下自动完成。交流电经过特殊变压器加载到电极上,经过导电循环在渣池部位形成的焦耳热升温到足够高度。然后以过热熔渣作为介质热,不断熔化上方移动电极。插入到熔渣池的电极深度是经过电渣炉系统控制的,缓慢下移的电极被渣阻热逐渐熔化,导电渣池与熔化电极的液滴形成的熔池混合后,由于密度差分离,同时渣池与熔池各自的表面张力都很大,阻碍熔渣池与熔液进一步互混,于是液态渣悬浮在金属熔池上方覆盖,电极不断熔化形成液滴连续穿越渣池与液态渣发生电化学反应后分离落入熔池,熔池底部在工艺参数控制下的强力水冷结晶器内定向凝固。过程持续直到全部重熔与凝固结束。

金纳公司根据不同合金特殊设计的CaF2/CaO/Al2O3渣系配方适合不同合金电渣重熔。能够有效去除夹杂和净化钢液,并通过氧化还原控制保证电渣过程零增氧。渣系同时起到水冷结晶铜模内壁润滑与保护介质作用。强力水冷模具不断带走熔化电极热量,从而形成很浅的熔池形貌,液滴熔速控制与接近过冷控制取得平衡点,增加了电渣锭凝固过程化学元素均匀性,减少了凝固化学偏析和疏松,形成致密结晶组织。金纳公司的ALD气密电渣炉具备自动熔化控制、实时熔速功率电流控制和电极电压、电阻、电阻摆动进给控制三级系统。